1. معرفی برش لیزر گالوانیزه

برش لیزر گالوانیزه یکی از پیشرفتهترین و کارآمدترین روشهای برش فلزات است که به طور گسترده در صنایع مختلف مورد استفاده قرار میگیرد. گالوانیزه کردن به فرآیندی گفته میشود که طی آن فلز، معمولاً فولاد، با لایهای از روی پوشانده میشود تا در برابر زنگزدگی و خوردگی محافظت شود. این پوشش باعث افزایش عمر فلز در شرایط محیطی سخت میشود. از آنجایی که فلزات گالوانیزه به دلیل مقاومت بالا در برابر خوردگی، در صنایع مختلفی مورد استفاده قرار میگیرند، برش دقیق و تمیز آنها اهمیت ویژهای دارد. برش لیزری این امکان را فراهم میکند تا با دقت بالا و بدون آسیب رساندن به لایه گالوانیزه، فلز برش داده شود.

2. مزایای برش لیزر گالوانیزه

برش لیزر گالوانیزه دارای مزایای بیشماری است که این روش را به یکی از محبوبترین روشهای برش فلز تبدیل کرده است:

- دقت و کیفیت برش: برش لیزری امکان ایجاد برشهای بسیار دقیق و تمیز را فراهم میکند. این دقت بالا برای کاربردهایی که نیاز به قطعات پیچیده و با جزئیات دارند، بسیار حیاتی است.

- صرفهجویی در زمان و هزینه: سرعت بالای برش لیزری به معنای کاهش زمان تولید و به تبع آن، کاهش هزینههای مرتبط با نیروی کار و انرژی است. علاوه بر این، به دلیل کاهش ضایعات مواد، هزینههای کلی تولید نیز کاهش مییابد.

- حفظ خواص ضد خوردگی لایه گالوانیزه: برش لیزری، با کمترین آسیب به لایه گالوانیزه، برشهای دقیق ایجاد میکند و به همین دلیل، فلز پس از برش همچنان در برابر خوردگی مقاوم باقی میماند.

3. کاربردهای برش لیزر گالوانیزه در صنایع مختلف

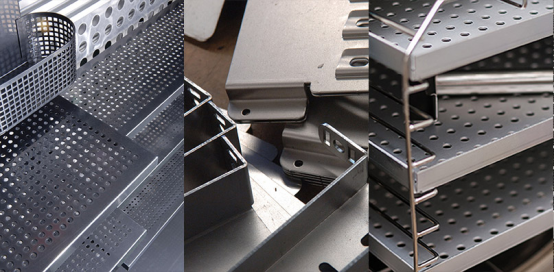

برش لیزر گالوانیزه در صنایع مختلفی کاربرد دارد که برخی از مهمترین آنها عبارتند از:

- صنعت خودروسازی و حملونقل: در این صنعت، قطعاتی مانند بدنه خودروها، شاسیها و قطعات داخلی خودروها نیاز به برشهای دقیق و با کیفیت دارند که برش لیزری بهترین گزینه برای این نیازهاست.

- ساخت و ساز و زیرساختها: گالوانیزه به دلیل مقاومت در برابر شرایط محیطی سخت، به طور گسترده در ساخت سازههای فلزی مانند پلها، پیادهروها، و سازههای خیابانی مورد استفاده قرار میگیرد. برش لیزری امکان ساخت قطعات با دقت بالا و بدون نقص را فراهم میکند.

- تجهیزات کشاورزی و لوازم خانگی: در تولید تجهیزات کشاورزی و لوازم خانگی که نیاز به دوام بالا دارند، استفاده از برش لیزری گالوانیزه به دلیل ایجاد قطعات مقاوم و با کیفیت ضروری است.

4. انتخاب گاز کمکی مناسب برای برش لیزر گالوانیزه

انتخاب گاز کمکی مناسب برای برش لیزر گالوانیزه تأثیر زیادی بر کیفیت نهایی برش دارد. سه نوع گاز کمکی عمده برای این فرآیند مورد استفاده قرار میگیرد:

- اکسیژن: این گاز بیشتر برای برش ورقهای ضخیم گالوانیزه استفاده میشود. اکسیژن با واکنش با روی، اکسید روی تولید میکند که در دمای بالا تبخیر میشود و به برش تمیزتر کمک میکند. این روش معمولاً برای ورقهای ضخیمتر توصیه میشود.

- نیتروژن: نیتروژن یک گاز بیاثر است و با روی واکنش نمیدهد. این ویژگی باعث میشود که نیتروژن برای برش ورقهای نازک گالوانیزه مناسب باشد، زیرا کیفیت بالای برش و عدم ایجاد اکسیداسیون از مزایای این گاز است.

- هوای فشرده: هوای فشرده به دلیل دسترسی آسان و هزینه کم، گزینه مناسبی برای برش ورقهای نازک است. با این حال، برای ورقهای ضخیمتر ممکن است کیفیت برش کاهش یابد و زمان بیشتری برای برش نیاز باشد.

5. تکنولوژیهای مختلف برش لیزری برای گالوانیزه

در برش لیزر گالوانیزه از تکنولوژیهای مختلفی استفاده میشود که هر کدام ویژگیها و مزایای خاص خود را دارند:

- لیزر CO2: این نوع لیزر برای برش فلزات نازکتر و همچنین مواد غیرفلزی مناسب است. لیزر CO2 برای برش گالوانیزه نیز استفاده میشود و با ایجاد برشهای تمیز و دقیق، مناسب برای کاربردهایی است که به دقت بالا نیاز دارند.

- لیزر فیبر نوری: این نوع لیزر قدرت و کارایی بیشتری در برش فلزات دارد و برای برش فلزات ضخیمتر از جمله گالوانیزه بسیار مناسب است. لیزر فیبر نوری به دلیل سرعت بالا و مصرف انرژی کمتر، انتخاب ایدهآلی برای برش فلزات گالوانیزه در مقیاس صنعتی است.

6. چالشها و راهکارها در برش لیزر گالوانیزه

برش لیزری گالوانیزه با وجود مزایای فراوان، چالشهایی نیز دارد که برای دستیابی به بهترین نتایج باید به آنها توجه شود:

- مدیریت حرارت: یکی از مهمترین چالشها در برش لیزری فلزات گالوانیزه، مدیریت حرارت است. حرارت زیاد ممکن است باعث تاب برداشتن فلز یا حتی آسیب به لایه گالوانیزه شود. استفاده از گازهای کمکی مناسب و تنظیمات دقیق دستگاه لیزر میتواند این مشکل را کاهش دهد.

- جلوگیری از خوردگی لبهها: پس از برش، لبههای فلز گالوانیزه ممکن است بدون پوشش روی باقی بمانند و در معرض خوردگی قرار گیرند. برای جلوگیری از این مشکل، باید این لبهها به صورت مجدد پوشش داده شوند.

7. نکات ایمنی در برش لیزر گالوانیزه

ایمنی در برش لیزر گالوانیزه بسیار مهم است، زیرا فرآیند برش میتواند گازها و ذرات مضری تولید کند:

- خطرات احتمالی: در حین برش گالوانیزه، گازهای سمی مانند اکسید روی تولید میشود که میتواند برای سلامتی خطرناک باشد. استفاده از تهویه مناسب و تجهیزات حفاظتی برای جلوگیری از استنشاق این گازها ضروری است.

- مدیریت دودها و گازهای مضر: در حین برش لیزری، مقدار زیادی دود و گازهای مضر تولید میشود که باید با استفاده از سیستمهای فیلتراسیون مناسب مدیریت شوند تا سلامت کارکنان تضمین شود.

8. مقایسه برش لیزر گالوانیزه با روشهای سنتی

برش لیزر گالوانیزه در مقایسه با روشهای سنتی مانند برش مکانیکی یا پلاسما دارای مزایای بسیاری است:

- دقت بالاتر: برش لیزری دقت بیشتری نسبت به روشهای سنتی دارد و این دقت در تولید قطعات پیچیده و حساس بسیار ارزشمند است.

- کاهش ضایعات: برش لیزری به دلیل دقت بالا و استفاده بهینه از مواد، باعث کاهش ضایعات میشود که در نهایت به کاهش هزینهها منجر میشود.

- زمان تولید کمتر: سرعت بالای برش لیزری در مقایسه با روشهای سنتی به معنای کاهش زمان تولید و افزایش بهرهوری است.

9. فرآیندهای پس از برش لیزر گالوانیزه

پس از برش لیزر گالوانیزه، برخی فرآیندهای پس از برش ضروری است تا کیفیت نهایی محصول حفظ شود:

- حفاظت از لبههای برش خورده: لبههای برش خورده ممکن است در معرض خوردگی قرار گیرند، بنابراین لازم است این لبهها با پوششی جدید از روی یا رنگ محافظت شوند.

- روشهای گالوانیزاسیون مجدد یا رنگآمیزی: برای افزایش مقاومت قطعات و جلوگیری از خوردگی، ممکن است نیاز باشد که قطعات پس از برش مجدداً گالوانیزه شوند یا با رنگهای مقاوم در برابر خوردگی پوشش داده شوند.

10. چگونگی انتخاب دستگاه برش لیزر برای فلزات گالوانیزه

انتخاب دستگاه برش لیزر مناسب برای برش فلزات گالوانیزه از اهمیت بالایی برخوردار است و باید بر اساس معیارهای زیر انجام شود:

- معیارهای انتخاب دستگاه: دستگاه برش لیزر باید بر اساس نوع و ضخامت فلز گالوانیزه انتخاب شود. برای مثال، اگر قصد برش ورقهای نازک گالوانیزه را دارید، دستگاههای با توان کمتر و دقت بالا مانند لیزر CO2 مناسب هستند. اما برای ورقهای ضخیمتر، استفاده از دستگاههای فیبر نوری که توان بالاتری دارند، توصیه میشود.

- بررسی قابلیتها و تنظیمات مورد نیاز: دستگاههای برش لیزر باید قابلیت تنظیم دقیق پارامترهایی مانند سرعت برش، توان لیزر و نوع گاز کمکی را داشته باشند تا بتوانند به بهترین شکل ممکن فلز گالوانیزه را برش دهند. برخی دستگاهها همچنین دارای سیستمهای خودکار تنظیم پارامترها هستند که میتواند فرآیند برش را آسانتر و دقیقتر کند.

- هزینههای نگهداری و تعمیرات: دستگاههای برش لیزر به دلیل تکنولوژی پیشرفتهای که دارند، نیازمند نگهداری و تعمیرات منظم هستند. بنابراین، انتخاب دستگاهی که علاوه بر کیفیت بالا، هزینههای نگهداری و تعمیرات کمتری دارد، میتواند به صرفهجویی در هزینههای کلی کمک کند.

- سرعت و بهرهوری دستگاه: سرعت برش دستگاه و توانایی آن در انجام پروژههای با حجم بالا نیز از معیارهای مهم انتخاب دستگاه برش لیزر است. دستگاههای با سرعت بالا و توانایی پردازش مداوم، میتوانند بهرهوری تولید را افزایش داده و زمان تحویل پروژهها را کاهش دهند.

- سازگاری با انواع فلزات: اگر به برش فلزات دیگری مانند فولاد ضد زنگ، آلومینیوم یا مس نیز نیاز دارید، باید دستگاهی را انتخاب کنید که توانایی برش انواع مختلف فلزات را داشته باشد. این امر به شما امکان میدهد که با یک دستگاه، نیازهای مختلف تولیدی خود را پوشش دهید.

نتیجهگیری

برش لیزر گالوانیزه یکی از تکنولوژیهای پیشرفتهای است که به دلیل مزایای فراوان از جمله دقت بالا، سرعت برش، کاهش هزینهها و حفظ خواص محافظتی فلز، در صنایع مختلف جایگاه ویژهای دارد. انتخاب دستگاه مناسب، گاز کمکی صحیح و رعایت نکات ایمنی، همگی عواملی هستند که به دستیابی به نتایج بهتر در فرآیند برش لیزری کمک میکنند.

این روش به دلیل توانایی برش دقیق و تمیز فلزات گالوانیزه، به خصوص در صنایع حساس مانند خودروسازی، ساخت و ساز و تولید تجهیزات خانگی و صنعتی، به یک ابزار ضروری تبدیل شده است. با توجه به پیچیدگیها و چالشهای موجود در برش فلزات گالوانیزه، استفاده از تکنولوژیهای مدرن و انتخاب صحیح پارامترهای برش، میتواند به بهبود کیفیت و افزایش کارایی تولید کمک کند.

در نهایت، برش لیزر گالوانیزه به عنوان یک فرآیند موثر و پیشرفته، امکان ایجاد قطعات دقیق و مقاوم را فراهم میکند که میتوانند به طور گسترده در صنایع مختلف مورد استفاده قرار گیرند. با رعایت نکات فنی و ایمنی، این فرآیند میتواند به بهبود کیفیت نهایی محصول و افزایش عمر مفید آن کمک کند.