هاردوکس یک نام تجاری محبوب از فولاد مقاوم در برابر سایش است که به دلیل چقرمگی، دوام و مقاومت در برابر سایش شناخته شده است. برش لیزری فولاد هاردوکس به دلیل سختی و چقرمگی بالا با چالش های متعددی مواجه است. با این حال، با تکنولوژی و پارامترهای مناسب برش لیزر، دستیابی به برش های دقیق و تمیز در فولاد هاردوکس امکان پذیر است.

چالش های برش لیزری فولاد هاردوکس

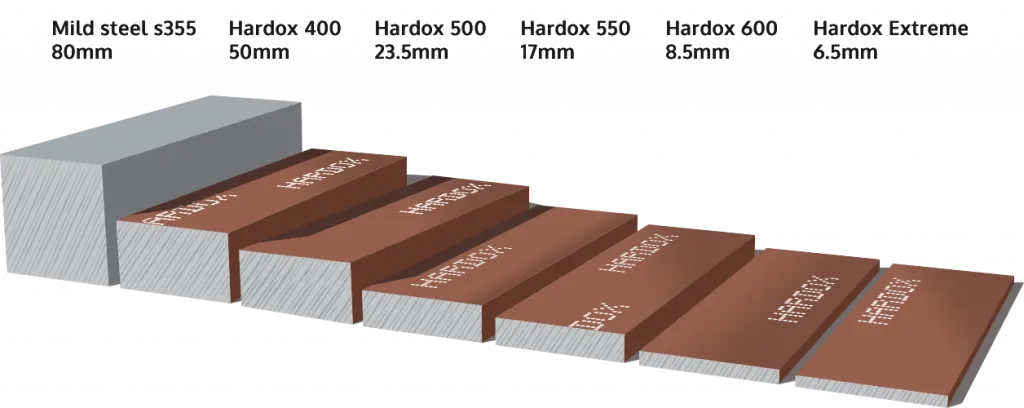

1. سختی ماده: فولاد هاردوکس با سختی بالا مشخص می شود که معمولاً از 400 تا 600 HBW (سختی برینل) متغیر است. این سختی برش را نسبت به مواد نرمتر دشوارتر میکند و به قدرت لیزر بالاتر و پارامترهای برش بهینه نیاز دارد.

2.رسانایی حرارتی: فولاد هاردوکس دارای رسانایی حرارتی نسبتاً بالایی است، به این معنی که می تواند گرما را در حین برش به سرعت دفع کند. در نتیجه، حفظ یک فرآیند برش پایدار و کارآمد و در عین حال اجتناب از ایجاد گرمای بیش از حد برای دستیابی به برش های با کیفیت ضروری است.

3.ضخامت شیت: برش لیزری بخش های ضخیم تر فولاد هاردوکس به دلیل افزایش حرارت ورودی و زمان پردازش طولانی تر می تواند چالش برانگیزتر باشد. کنترل منطقه متاثر از گرما (HAZ) برای جلوگیری از اعوجاج بیش از حد یا تاب برداشتن مواد حیاتی است.

پارامترهای برش لیزری برای فولاد هاردوکس

برای غلبه بر چالشهای مرتبط با برش لیزری فولاد هاردوکس، پارامترها و تکنیکهای زیر معمولاً استفاده میشوند:

1.قدرت لیزر: قدرت لیزر بالا معمولاً برای نفوذ و برش مؤثر فولاد هاردوکس مورد نیاز است. لیزرهای CO2 اغلب برای برش بخش های ضخیم تر استفاده می شوند، در حالی که لیزرهای فیبر مزایایی را برای مواد نازک تر ارائه می دهند.

2.سرعت برش: بهینه سازی سرعت برش برای متعادل کردن راندمان برش و حرارت ورودی بسیار مهم است. سرعت های بالاتر برش به به حداقل رساندن تجمع گرما و کاهش خطر HAZ به خصوص در بخش های ضخیم تر کمک می کند.

3.گازهای کمکی: انتخاب گاز کمکی، مانند اکسیژن یا نیتروژن، می تواند به طور قابل توجهی بر روند برش تاثیر بگذارد. نیتروژن اغلب برای برش فولاد هاردوکس ترجیح داده می شود زیرا به حداقل رساندن اکسیداسیون و ایجاد برش های تمیزتر کمک می کند.

4.موقعیت فوکوس: کنترل دقیق موقعیت فوکوس پرتو لیزر برای دستیابی به نتایج بهینه برش ضروری است. هم ترازی فوکوس مناسب، حداکثر رساندن انرژی به سطح مواد را تضمین می کند و کارایی و کیفیت برش را بهبود می بخشد.

5.انتخاب نازل مناسب: انتخاب طراحی مناسب نازل و فاصله نازل تا قطعه کار به حفظ جریان گاز ثابت و حذف کارآمد زباله کمک می کند و به برش های تمیزتر و کاهش تشکیل تفاله کمک می کند.

مزایای برش لیزری فولاد هاردوکس

با وجود چالش ها، برش لیزری چندین مزیت را برای پردازش فولاد هاردوکس ارائه می دهد:

1.دقت: برش لیزری امکان برش های بسیار دقیق و پیچیده را فراهم می کند و آن را برای هندسه های پیچیده و تحمل های تنگ مناسب می کند.

2.حداقل ضایعات مواد: عرض باریک پرتو لیزر منجر به حداقل تلفات مواد، به حداکثر رساندن استفاده از مواد و کاهش هزینه های تولید می شود.

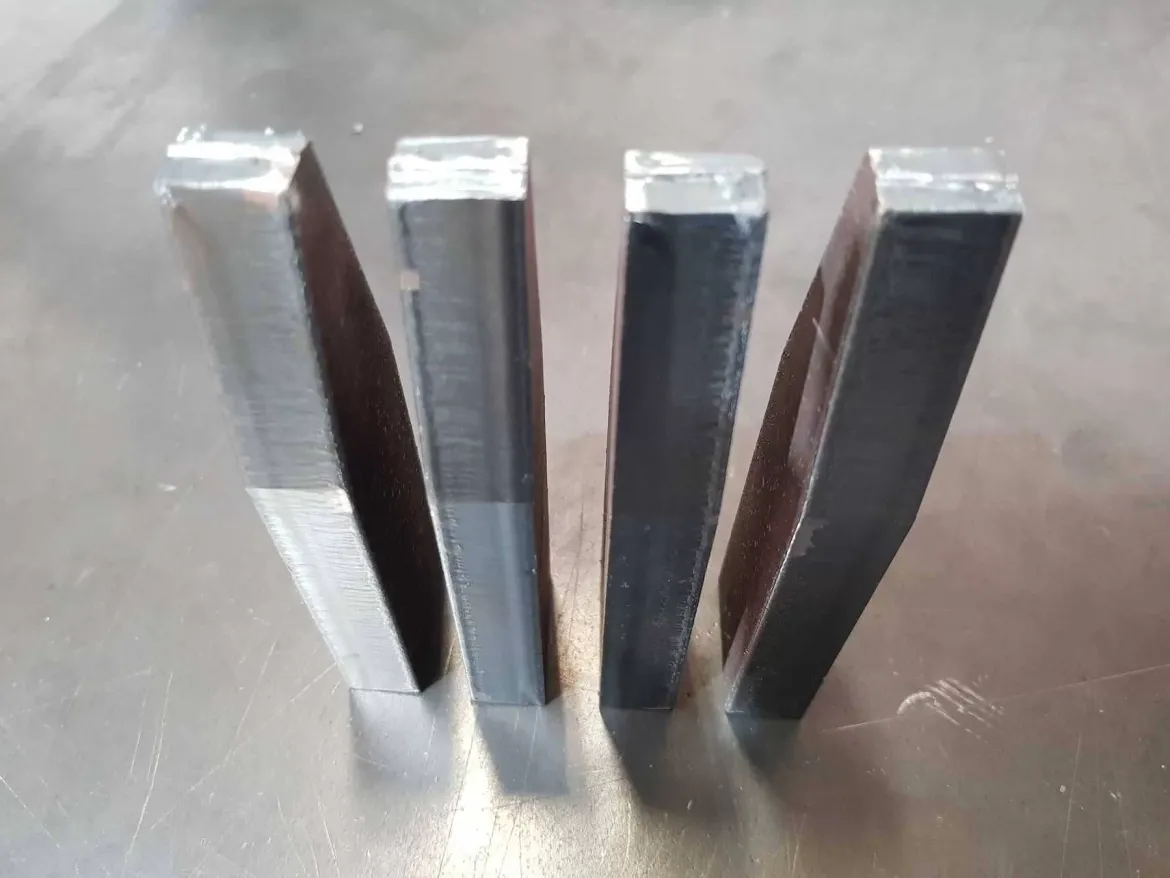

3.کاهش پس از پردازش: برش لیزری لبه های تمیز و بدون سوراخ را تولید می کند و نیاز به عملیات تکمیلی اضافی مانند سنگ زنی یا سوراخ کردن را به حداقل می رساند.

4.تطبیق پذیری: برش لیزری با طیف گسترده ای از گریدها و ضخامت های فولاد هاردوکس سازگار است و انعطاف پذیری را برای کاربردها و صنایع مختلف ارائه می دهد.

صنایع مورد استفاده برای ورق های هاردوکس:

ورق های هاردوکس در صنایع بی شماری از جمله موارد زیر کاربرد گسترده ای دارند:

- معدن و استخراج: ورق های هاردوکس مواد ساینده را تحمل می کند، طول عمر تجهیزات را در عملیات معدن، معادن و کارخانه های پردازش سنگدانه افزایش می دهد.

- ساخت و ساز: هاردوکس که در بدنه کامیون کمپرسی، سطل های بیل مکانیکی و تجهیزات تخریب استفاده می شود، دوام و مقاومت در برابر سایش را در ماشین آلات ساختمانی در شرایط سخت کاری افزایش می دهد.

- خودرو: فولاد هاردوکس با افزایش دوام و عملکرد در تریلرهای کامیون، بدنه تخلیه کننده و ماشین آلات کشاورزی، عملکرد قابل اعتماد و عمر مفید طولانی را در بخش های حمل و نقل و کشاورزی تضمین می کند.

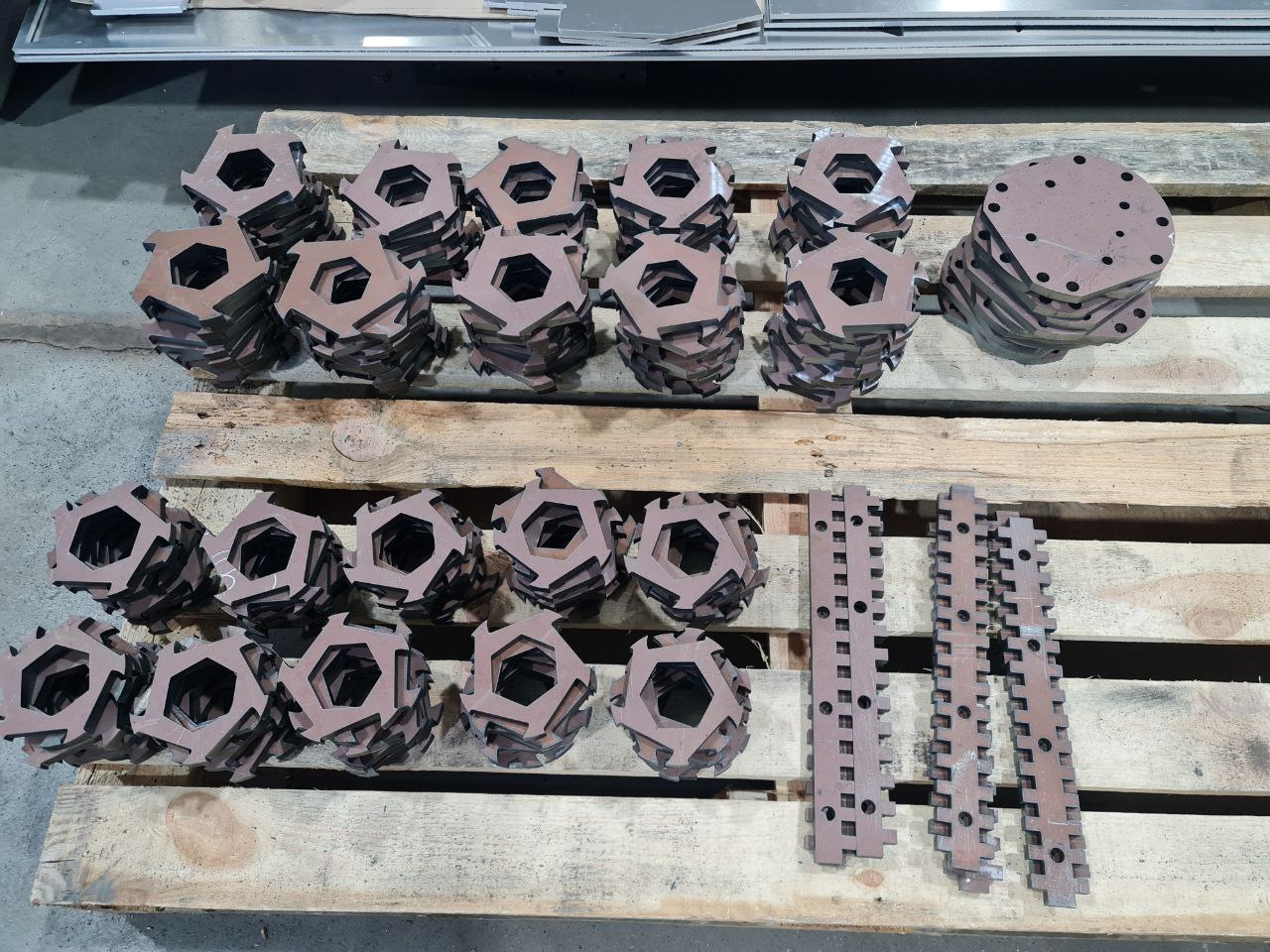

- ساخت: ورق های هاردوکس با ارائه حفاظت از سایش در ماشین آلات بازیافت، سنگ شکن ها، خردکن ها و تجهیزات حمل مواد، بهره وری و کارایی را در فرآیندهای تولید افزایش می دهد.

- نفت و گاز: مقاوم در برابر مواد ساینده در خطوط لوله، صفحه نمایش، تجهیزات حفاری و سکوهای دریایی، ورق های هاردوکس قابلیت اطمینان و طول عمر را در عملیات اکتشاف، تولید و پالایش نفت و گاز تضمین می کند.

کشور سازنده هاردوکس:

سوئد با افتخار به عنوان زادگاه هاردوکس ایستاده است. هاردوکس که توسط SSAB، یک غول جهانی فولاد که به دلیل تخصص و نوآوری خود مشهور است، تولید شده است، نمونه ای از مهارت مهندسی سوئد است. تعهد SSAB به برتری تضمین می کند که هاردوکس جایگاه خود را به عنوان یک نام تجاری فولادی مقاوم در برابر سایش حفظ می کند و معیارهایی را در کیفیت و عملکرد تعیین می کند.

انواع ضخامت ورق های هاردوکس:

ورق های هاردوکس در ضخامت های مختلف برای پاسخگویی به نیازهای کاربردی خاص موجود است:

- ورق های نازک: شروع از 3 میلی متر، مناسب برای سازه ها و اجزای سبک وزن که کاهش وزن بدون به خطر انداختن دوام بسیار مهم است.

- ورق های متوسط: از 6 میلی متر تا 10 میلی متر، ایده آل برای کاربردهای سایش متوسط در صنایعی مانند ساخت و ساز، معدن، و جابجایی مواد.

- ورق های ضخیم: از 12 میلی متر تا 130 میلی متر، محافظت از سایش سنگین را برای شرایط شدید در معدن، خاک برداری و کاربردهای حمل مواد فله ارائه می دهد.

انواع آلیاژهای هاردوکس:

هاردوکس طیفی از انواع آلیاژی را ارائه می دهد که متناسب با نیازهای خاص مقاوم در برابر سایش است:

- هاردوکس 400: طراحی شده برای کاربردهای سایش متوسط، هاردوکس 400 تعادلی بین سختی و چقرمگی ایجاد می کند که برای صنایعی مانند معدن، ساخت و ساز و کشاورزی ایده آل است.

- هاردوکس 450: با سختی و چقرمگی بالا، هاردوکس 450 در محیط های سایش شدید، از جمله معادن، تاسیسات بازیافت، و تجهیزات خاکبرداری رشد می کند.

- هاردوکس 500: طراحی شده برای شرایط سایش شدید، هاردوکس 500 دارای سختی و استحکام استثنایی است که آن را در تجهیزات معدنی سنگین، ماشین آلات سنگ شکن و سیستم های جابجایی مواد ضروری می کند.

- هاردوکس 600: مظهر مقاومت در برابر سایش، هاردوکس 600 برای کاربردهایی که حداکثر دوام و طول عمر را می طلبند، مانند کارخانه های سیمان، عملیات لایروبی، و جابجایی مواد فله طراحی شده است.

به طور خلاصه، در حالی که برش لیزری فولاد هاردوکس چالشهای خاصی را ارائه میکند، اما روشی قابل دوام و کارآمد برای دستیابی به برشهای دقیق و با کیفیت بالا در این ماده سخت باقی میماند. با تجهیزات مناسب، پارامترها و بهینه سازی فرآیند، برش لیزری می تواند راه حل های مقرون به صرفه ای برای ساخت قطعات فولادی هاردوکس در صنایع مختلف ارائه دهد.