برش لیزر و پلاسما هر دو روشی هستند که برای برش از ماشینکاری CNC (کنترل عددی کامپیوتری) استفاده می کنند. هر دوی این فناوری ها فرآیندهای حرارتی هستند که معمولاً در محیط های صنعتی برای برش فلزات استفاده می شوند. تفاوت اصلی بین این دو فناوری, در منبع قدرت برش این فناوری ها نهفته است: دستگاه های برش لیزری از یک پرتو باریک و شدید نور برای برش مواد استفاده می کنند، در حالی که برش های پلاسما از دستگاهی برای تولید جریان مستقیم پلاسما برای برش استفاده می کنند.

از برش لیزری می توان برای برش طیف وسیعی از مواد از جمله سرامیک، چوب، پلاستیک و فلزات استفاده کرد، در حالی که برش پلاسما را می توان فقط برای برش مواد رسانا استفاده کرد. برش لیزری سریعتر، دقیقتر است و سطح بهتری نسبت به برش پلاسما ایجاد میکند. روش لیزر نیز برای برش های پیچیده بهتر از برش پلاسما مناسب است. از طرف دیگر، ماشین آلات برش پلاسما نیاز به تعمیر و نگهداری کمتری دارند و هزینه کمتری نسبت به تجهیزات برش لیزری دارند. هر دو فناوری عمدتاً برای برش فلزات استفاده می شوند، اگرچه برش لیزری معمولاً برای سایر مواد نیز استفاده می شود.

انتخاب فرآیند برش CNC مناسب برای نیازهای شما می تواند به عوامل زیادی بستگی داشته باشد. در این مقاله، برش لیزر و برش پلاسما را از نظر سرعت، مواد، هزینه و سایر عواملی که این دو تکنیک را متمایز میکنند، مقایسه میکنیم.

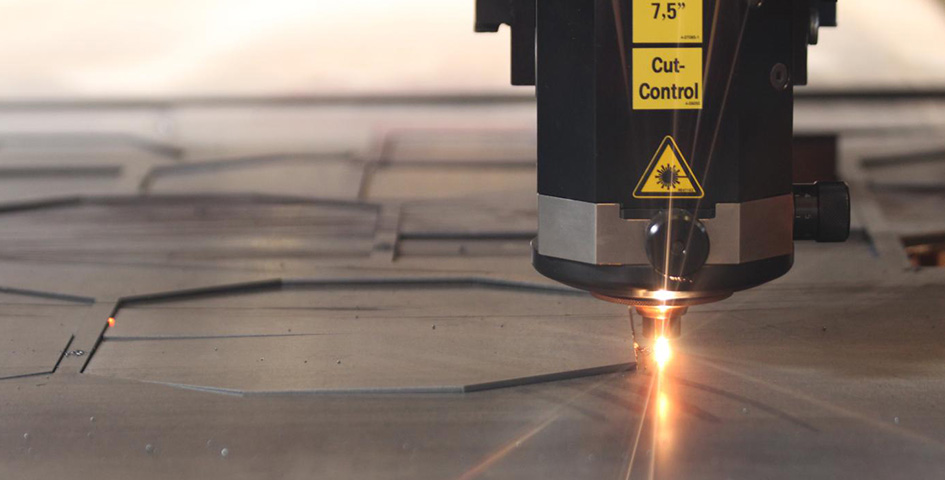

برش لیزری چیست و چگونه کار می کند؟

برش با لیزر یک فرایند است که با هدایت انرژی بسیار متمرکز پرتو لیزری به یک ماده انجام میشود، که باعث ذوب موضعی و جداسازی قطعهکار میشود. بسته به جزئیات تکنیک برش، لیزر میتواند مواد را ذوب کند و با استفاده از یک جریان گاز کمکی، مواد ذوب شده را از مسیر خارج کند، یا میتواند مستقیماً مواد برش را از حالت جامد به گاز تبدیل کند (تععید)، با برداشتن پوسته به شکل بخار. تجهیزات برش لیزری میتوانند مواد ساختاری، لولهها و همچنین ورقهای نازک را برش دهند.

سه نوع اصلی لیزر برای برش لیزر استفاده میشود: سیستمهای لیزر CO2، نئودیمیم و فیبر. اگرچه انواع برش لیزری همه به طور مشابه ساخته میشوند، اما تفاوت آنها در این است که هر نوع لیزر دارای محدوده قدرت متفاوتی است و هر کدام برای انواع مواد و ضخامتهای خاص مناسب هستند. با برش CO2، برش با استفاده از CO2 تحریک شده الکتریکی انجام میشود. نئودیمیم، یا برش لیزر کریستالی، پرتوهایی را از طریق Nd:YVO (ایتریم ارتو وانادات دوپ شده با نئودیمیم) و Nd:YAG (گارنت آلومینیوم ایتریوم دوپ شده با نئودیمیم) تولید میکند. در نهایت، فیبر برشها از فایبرگلاس برای برش مواد استفاده میکنند. لیزرها از آنچه "لیزر تراوش" نامیده میشود مشتق شده اند و پس از آن از طریق الیاف ویژه تقویت میشوند.

لیزرهای CO2 محبوبترین هستند زیرا میتوانند مواد مختلفی را برش دهند، کم مصرف هستند و قیمت مناسبی دارند.

برش لیزری به طور گسترده در بخشهایی مانند الکترونیک، پزشکی، هواپیما و حمل و نقل استفاده میشود. با توجه به توانایی لیزر در ایجاد برشها و پرداختهای دقیق، بیشتر برای برش فلزاتی مانند تنگستن، فولاد، آلومینیوم، برنج یا نیکل استفاده میشود. همچنین لیزر برای برش چوب، سیلیکون، سرامیک و سایر فلزات غیر فلزی نیز استفاده میشود.

مزایای برش لیزر در مقابل برش پلاسما

دستگاه های برش لیزری دارای مزایای زیر نسبت به دستگاه های برش پلاسما هستند:

دقت: انرژی پرتو لیزر بر روی یک ناحیه کوچک متمرکز شده و به مواد نفوذ کرده و آن را برش می دهد. این فرآیند یک درز برش نازک (کرف) در قطعه کار ایجاد می کند، بر خلاف درز پهن تر که توسط برش پلاسما تولید می شود. برش نازکتر که توسط لیزر ایجاد میشود، آن را برای کارهای برش پیچیده و ظریفی که توسط کاتر پلاسما قابل انجام نیستند، مفید میسازد.

طیف گسترده ای از مواد: برش های لیزری قادر به برش طیف گسترده ای از مواد از جمله: فلز، چوب، پلاستیک و سرامیک هستند. از طرف دیگر برش های پلاسما به برش مواد رسانا محدود می شوند.

سرعت: برشهای لیزری در مقایسه با برشهای پلاسما گزینهای با کیفیت و سریعتر برای برش فلز هستند و آنها را به انتخاب بهتری برای پروژه های شما تبدیل میکند.

معایب برش با لیزر نسبت به برش با پلاسما:

1. **مواد انعکاسی**:

- مشکل: برش لیزری بر روی سطوح با بازتاب بالا مانند فلزات، کارایی بهتری ندارد.

- بهبود: این مشکل با استفاده از لیزرهای با توان بالا و تکنولوژیهای بازتابی مناسب کاهش مییابد. همچنین، استفاده از روشهای محافظتی مانند استفاده از گازهای محافظتی میتواند کیفیت برش را بهبود بخشد.

2. **ضخامت مواد**:

- مشکل: دستگاههای برش لیزری عموماً برای برش مواد با ضخامت بیشتر از 19 میلیمتر کارایی کمتری دارند.

- بهبود: استفاده از لیزرهای با توان بالا و فناوریهای پیشرفته میتواند قابلیت برش لیزری را در ضخامتهای بیشتر بهبود بخشد. همچنین، انتخاب مواد با خواص مناسب میتواند عملکرد برش را بهبود ببخشد.

3. **سرمایهگذاری**:

- مشکل: هزینههای سرمایهگذاری برای دستگاههای برش لیزری به طور قابل توجهی بیشتر از برش با پلاسما است.

- بهبود: با ارزانتر شدن فناوریهای برش لیزری و افزایش رقابت در بازار، هزینههای سرمایهگذاری نیز به تدریج کاهش خواهد یافت. همچنین، ارزیابی دقیق نیازهای کسب و کار و انتخاب دستگاه مناسب با توجه به بودجه موجود میتواند کمک کننده باشد.

برش پلاسما چیست و چگونه کار می کند

برش پلاسما یک فناوری برش است که با استفاده از فشار دادن یک گاز داغ و دارای بار الکتریکی از طریق یک نازل کوچک به قطعهکار با سرعت و فشار بالا، مواد را فرسایش و ذوب کرده و یک مسیر برش را از طریق مواد ایجاد میکند. به طور اساسی، هوای فشرده یا گازهای بی اثر مانند آرگون یا نیتروژن از طریق یک نازل کوچک با سرعت بالا به قطعهکار وارد میشوند. ترکیبی از گاز، سرعت بالا، فشار و بار الکتریکی خارجی پلاسما را تشکیل میدهند که یک گاز یونیزه رسانای الکتریکی است و میتواند تا دمای 20000 درجه سانتیگراد برسد. مشابه برش با لیزر، برش پلاسما یک روش برش حرارتی است که در آن مواد به منظور برش از طریق آن ذوب میشود.

فولاد، فولاد ضد زنگ، آلومینیوم، برنج و مس از جمله مواد متداول برش با حرارت پلاسما هستند. فقط فلزات رسانا را میتوان با قوس پلاسما استفاده کرد .

در فناوری برش پلاسما، یک فرآیند حرارتی مواد را با استفاده از فشار دادن یک گاز داغ و دارای بار الکتریکی از طریق یک نازل کوچک به قطعهکار، فرسایش و ذوب میکند. این فرآیند شامل مراحل زیر است:

1. **تامین گاز و فشار**: هوای فشرده یا گازهای بی اثر مانند آرگون یا نیتروژن از طریق یک نازل کوچک وارد میشوند و به قطعهکار اعمال فشار میشوند.

2. **تولید پلاسما**: اعمال فشار و بار الکتریکی خارجی به گاز باعث تشکیل پلاسما میشود. پلاسما یک گاز یونیزه رسانای الکتریکی است که میتواند تا دمای بسیار بالا (تا 20000 درجه سانتیگراد) برسد.

3. **برش مواد**: پلاسما با دما و فشار بالا، مواد را فرسایش و ذوب کرده و یک مسیر برش را از طریق مواد ایجاد میکند. در این فرآیند، مواد مانند فولاد، فولاد ضد زنگ، آلومینیوم، برنج و مس، که فلزات رسانا هستند، قابل برش هستند.

4. **کاربردها**: برش پلاسما به طور گسترده در کارگاه های ساخت, تولید و صنعت ساخت و ساز و دیگر صنایع مورد استفاده قرار میگیرد.

مزایای برش پلاسما در مقایسه با برش لیزر عبارتند از:

هزینه: معمولاً استفاده از برشهای پلاسما ارزانتر از برشهای لیزر است.

ضخامت بیشتر متریال: به طور کلی، برشهای پلاسما قادر به برش صفحات با ضخامت بیشتر (تا 40 میلیمتر) نسبت به برشهای لیزر هستند که میتوانند آلومینیوم با ضخامت 10 میلیمتر، فولاد ضد زنگ با ضخامت 20 میلیمتر و فولاد با ضخامت 25 میلیمتر را برش دهند.

تعمیر و نگهداری ارزان: فناوریهای پلاسما به نسبت نیاز کمتری به نگهداری نیاز دارند نسبت به برشهای لیزر.

معایب برش پلاسما در مقابل برش لیزری :

برش پلاسما در مقایسه با برش لیزری دارای معایبی است. این شامل:

کرف بزرگتر: اندازه بزرگتر برش پلاسما به این معنی است که دقت کمتری دارد و بنابراین در مقایسه با برش لیزری محدودتر است.

عملکرد محدود: برش پلاسما عملکرد حکاکی را مانند دستگاه های برش لیزری ارائه نمی دهد.

تشعشع: برش های پلاسما برخلاف برش های لیزری تشعشع ایجاد می کنند. این امر مستلزم استفاده از تجهیزات حفاظتی از جمله عینک برای کارگران است.

متریال محدود: برش های پلاسما برای استفاده در مواد رسانای الکتریکی محدود است.

برش لیزر در مقابل برش پلاسما: سرعت

به طور کلی، برش های لیزری سرعت برش بالاتری نسبت به همتایان برش پلاسما خود دارند، به خصوص برای مقاطع فلزی نازک. با این حال، برش های پلاسما هنگام برش ورق های فلزی ضخیم از 25 میلیمتر بیشتر سریع تر هستند.

برش لیزر در مقابل برش پلاسما: مواد

برش پلاسما را می توان با هر نوع فلز یا ماده ای رسانا استفاده کرد، اما نمی توان آن را با مواد غیر رسانا مانند پلاستیک و چوب استفاده کرد. در همین حال، برش لیزری را می توان با طیف گسترده ای از مواد از جمله فلز، پلاستیک و چوب استفاده کرد.

برش لیزر در مقابل برش پلاسما: هزینه

تجهیزات برش لیزری نسبت به دستگاه های برش پلاسما هزینه های سرمایه گذاری بالاتری دارند. هزینه های عملیاتی برش های لیزری معمولاً حدود 500.000ت در ساعت است، در حالی که برش های پلاسما معمولاً حدود 200.000ت در ساعت هستند.

برش لیزر در مقابل برش پلاسما: چیدمان بهینه

در مقایسه فرآیند برش لیزر و برش پلاسما به دلیل محدودیتهای برش پلاسما اعمال گرمای بیشتر به سطح ورق و همچنین کرف برش چیدمان قطعات در برش لیزر در مقایسه با برش پلاسما تقریبا بدون محدودیت بوده و با فصله ای در حدود 5 میلیمتر بین قطعات قابل چیدمان می باشد.

به طور کلی کیفیت برش لیزر در بسیاری از موارد از برش پلاسما بسیار بالاتر بوده و همچنین برش و ایجاد سوراخکاری و اشکال هندسی پیچیده توسط برش پلاسما امکان پذیر نیست.

دیدگاه خود را بنویسید